安全

保安防災

プロセス事故ゼロを目指して

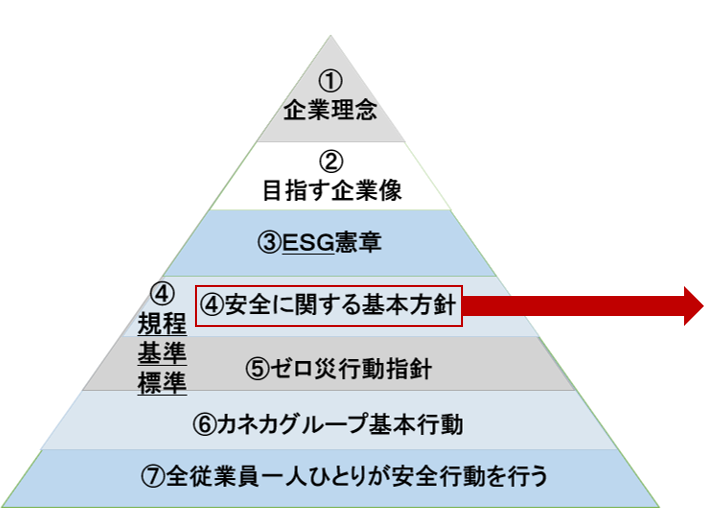

カネカグループでは、「安全」を経営の最重要課題と位置付け、「安全に関する基本方針」を定めています。

安全に関する基本方針

- 安全の確保は、経営の基盤をなすものであり、あらゆる事業活動の基本である。

われわれは、会社におけるすべての活動において、安全を優先して行動する。 - 安全の確保は、地域社会や世界の信頼の基礎である。

われわれは、信頼を高めるために全力を尽くす。 - 安全の確保は、「すべての事故は防止できる」との信念に基づくものである。

われわれは、中途半端な成果に満足することなく、常に前進をめざす。 - 安全の確保のためには職務に応じてすべての社員に果たすべき責任がある。

われわれは、その職務が何であるかをお互いに明らかにして、責任を全うする。 - 安全は、絶えず守り続けなければならない。

われわれは、日常の地道な努力の積み重ねを通し、安全を確かなものとする。

漏えい事故防止策

貯蔵タンクから漏えい事故を防止するため、KGSS(※1)プロセス安全実施管理基準「化学物質の貯蔵及び荷役」に従い、全ての化学物質貯蔵施設のリスクアセスメントにより多重防護の視点による改善を継続しています。

※1 KGSS(Kaneka Global Safety Standards)

プロセス事故・労働災害をなくすことを目的に制定した、国内外カネカグループ共通の安全に関するグローバル基準。労働安全、プロセス安全、緊急時対応、それぞれの管理基準の下、実施基準(労働安全17、プロセス安全7、緊急時対応1)を制定。毎年ギャップアセスメント(基準と現状のギャップ)を行い、基準を順守できる状態まで管理することが大きな特徴。

プラント安全確保の取り組み

有事対応訓練

カネカ全工場では、大規模地震による高圧ガスや危険物の漏えい、火災など有事を想定した総合防災訓練を毎年実施しています。被害拡大防止のための自衛消火訓練をはじめとした初動対応のほか、地域行政やコンビナートと合同訓練を実施しています。

緊急対応訓練・避難訓練(2023年度実施訓練例)

| № | 訓練名 | 内容(目的) |

|---|---|---|

| ① | シナリオ非開示訓練 | 訓練異常事象やシナリオをメンバーに事前に開示せず、第三者がアドリブなどを入れ、瞬時の的確な判断や適切なコミュニケーションのあり方を訓練する。 |

| ② | 総合防災訓練 | 工場の被災を想定して、工場全体でかつ行政も参加して訓練する。行政への安全安心の伝達の意味もある。 |

| ③ | 夜間停電時訓練 | 真っ暗な中で最低限のことをする訓練(ヘッドランプなど装着下の訓練)。 |

| ④ | 毒性ガス漏えい避難訓練 | 隣接工場含む塩素ガス漏えいを想定した避難訓練。建屋内への避難、防毒マスク着用、ガス濃度測定の訓練など。 |

総合防災訓練

| 事業場 | 実施年月日 | 参加者数 | 内容 |

|---|---|---|---|

| 高砂工業所 | 2023年12月18日 | 2,120人 | 地震発生による危険物の漏えい・火災 |

| 大阪工場 | 2023年11月8日 | 1,100人 | 地震発生による危険物の漏えい・火災 |

| 滋賀工場 | 2023年11月26日 | 367人 | 地震による火災 |

| 鹿島工場 | 2023年12月12日 | 72人 | ローリー受入時の危険物の漏えい・火災 |

大規模地震の対策としては、設備の耐震化を継続して取り組んでいます。近年、発生頻度の多い台風や大雨、洪水による災害を想定し、カネカ全工場と国内グループ会社のハザードマップに基づくリスク評価を実施し、優先順位をつけて対策を進めています。

また火災発生時には、ただちに自衛消防活動が行えるよう、災害拡大防止のための初動対応や消火設備の基本操作を日頃の訓練を通じ身に付けています。継続して保安防災力の向上を図るため、地域の消火栓操法競技会にも参加し、毎年上位の成績をおさめ、災害時の活動強化に努めています。

安全研修の実施

カネカでは、新任製造部長・課長、専任安全技術者を対象に、各種安全マネジメント研修、安全技術研修を実施しています。

設備の安全性については、HAZOP(※2)により評価しています。評価は、社内の認定制度により、評価者として登録された者による実施を義務付けています。また、評価者育成のためのHAZOP研修を毎年実施しています。

化学品の混触リスク評価手法や反応での熱暴走評価法の確立を行うなど、継続して安全技術の向上に努め、プラントの安全確保につなげていきます。

安全研修の詳細・実績は、こちらに掲載しています。

※2 HAZOP(Hazard and Operability Studies):プロセスや操作における危険源を抽出するための安全性評価手法。システム工学的手法の一つで、化学プラントを対象として開発された。

CHECK & ACTION

プロセス事故発生件数の削減に向けて、リスク評価基準の整備、安全評価者の育成など、リスク評価の徹底および本質安全対策に取り組んでいます。今後も、全社を挙げて再発防止を徹底し、類似事故の防止に努めます。