安全

マネジメントアプローチ

基本的な考え方

カネカグループは、「安全」を経営の最重要課題と位置付け、「安全に関する基本方針」を定め、全社員およびカネカグループで働く協力会社を含む関係者全員が、健全かつ安全な職場づくりに取り組み、労働災害ゼロおよびプロセス事故ゼロを目指します。

方針

レスポンシブル・ケア基本方針

-

自然の生態系の保護と環境負荷の低減

企業活動が地球環境と生態系に及ぼす影響に注目して、製品の全ライフサイクルにおいて環境負荷の低減と省資源・省エネルギーに努めます。 -

安全な製品および情報の提供

当社は安全に流通し、安全に使用できる製品の提供に努めるとともに、製品に関する正しい使い方や取扱方法など、適切な情報の提供に努めます。 -

環境・安全面に配慮した製品・技術の開発

新製品の開発に当たっては、その全ライフサイクルにわたる「環境・安全」に可能な限り配慮し、環境負荷の少ない製品・技術の開発に努めます。 -

廃棄物の減量とプラスチックリサイクルの推進

製造に関わる廃棄物を極力減量します。また当社製品に関連するプラスチック廃棄物の適切な処理あるいは再資源化については、関連業界と協力して、その技術を積極的に開発するとともに、適切な処理および再資源化に努めます。 -

保安防災と労働安全衛生の向上

保安防災は地域社会の信頼の基礎であり、また労働安全衛生は化学会社が達成しなければならない課題です。当社はこれらの絶えざる向上に努力します。 -

社会からの信頼性の向上

経営者から社員の一人ひとりに至るまで、環境・安全に関する国内外の法・規制・基準類を遵守して行動します。また、これらのレスポンシブル・ケアの取り組みを、正しく社会に公表することにより、社会から正当な評価と信頼を得ることを期待するものです。

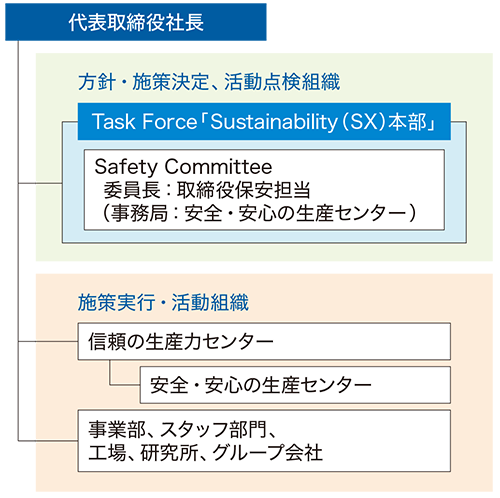

推進体制

Task Force「Sustainability(SX)本部」のもとにSafety Committeeを設置し、労働安全・保安防災に関する方針と目標を設定し、推進と進捗状況を確認しています。

「安全に関する基本方針」「ゼロ災行動指針」「カネカグループ基本行動」を定め、安全をすべてに優先し、安全原則の遵守、安全行動の徹底と定着を図り、日常の安全・安心、安定な生産活動につなげています。

経営者自ら工場を巡回し、現場の状況確認と社員との対話を行い、安全最優先の重要性を再確認しています。また、毎年社長から年頭および創立記念日のあいさつでは、直接社員に対してメッセージを発信しています。

社長メッセージ

安全については何度でも繰り返し申し上げる。

今年も工場巡回を続けている。各工場、安全の徹底に対していろいろな取り組みがなされているが、不注意やマンネリに起因する事故を防ぐために、隙がないかを常に点検し、緊張感を持って対応願いたい。どんな危険な兆候も見逃さないこと。無事故無災害の実現に全力を挙げてほしい。

安全確保のためには、社員一人ひとりの心身の健康は欠かせない。社員のみなさんの健康の増進、健全な組織づくりをSustainability(SX)本部を中心とした全社的な体制で強力に推し進めていく。

内部監査として、カネカ全工場と国内外グループ会社を対象にESG安全・品質査察を実施しています。労働安全衛生、保安防災、環境保全、製品・商品・仕掛品の品質保証、化学物質管理、コンプライアンスの面から、活動の進捗状況を確認しています。

推進体制図

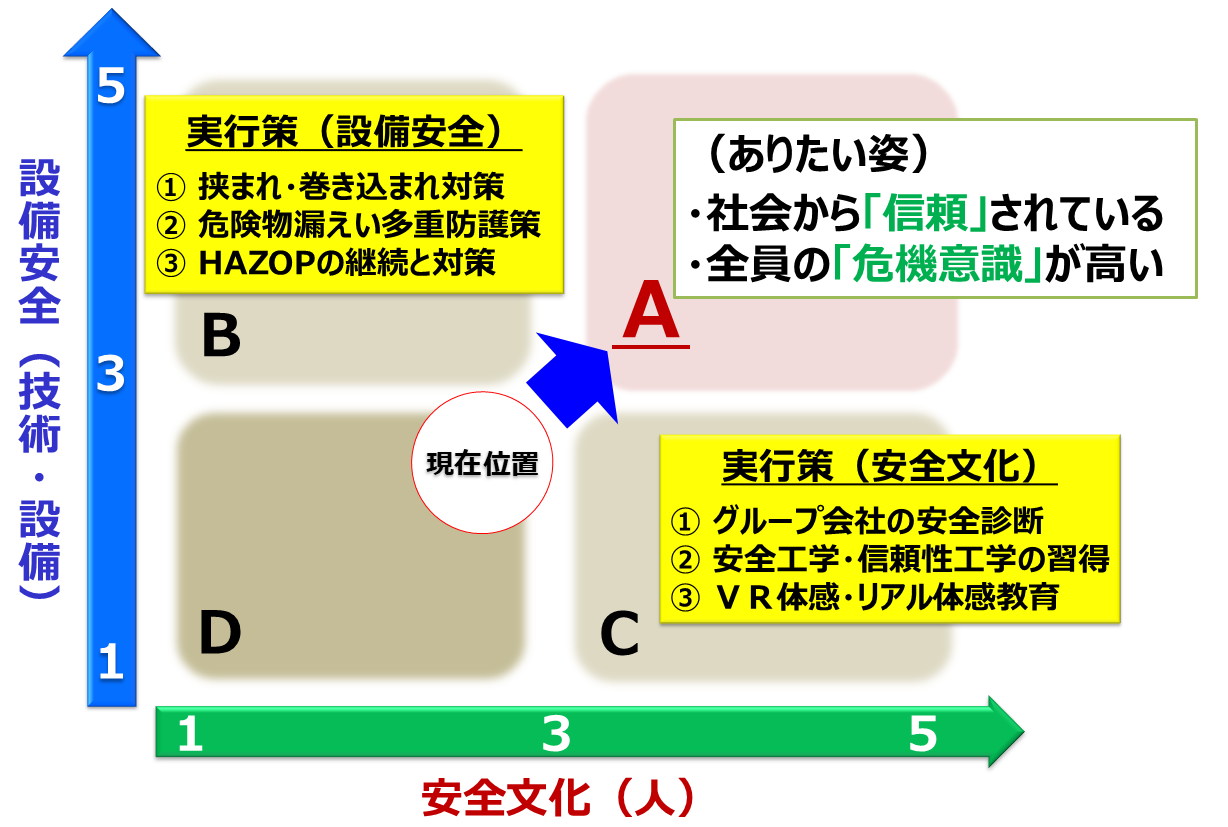

安全な工場を目指して

カネカグループで働く全員が安全を優先した行動をとり、労働災害ゼロ、プロセス事故ゼロを目標に掲げています。「安全文化」と「設備安全」の両輪で、社会から信頼され、全員が危機意識を高く持ち、安全な工場づくりを目指し取り組んでいます。

安全文化(人)

- 安全意識の醸成:社長による工場巡回、外部有識者による工場長安全研修、製造管理者を対象にした安全教育。

- 危険感受性の向上:個々人の転倒リスクレベルの可視化、体感学習の推進。

- 保安力の向上:国内グループ会社3社で保安力簡易診断(※1)を実施。保安に関する安全上の弱みの抽出と改善計画を策定し、保安力の向上を図る。

※1保安力簡易診断:経済産業省の委託事業として特定非営利活動法人保安力向上センターが開発した保安力(安全文化、安全基盤)を診断する手法。事前アンケートと結果の分析、現地の調査、階層別のヒアリング・インタビューを通して診断を実施。

設備安全(技術・設備)

- 設備の安全性改善:HAZOP(※2)によるリスク評価と設備改善の継続推進。

- プラント安全基準:固有の安全技術の伝承を目的としたプラント安全基準の整備の継続。

※2HAZOP(Hazard and Operability Studies):プロセスや操作における危険源を抽出するための安全性評価手法。システム工学的手法の一つで、化学プラントを対象として開発された。

目標と実績

| 2023年度目標 | 2023年度実績 | |

|---|---|---|

|

労働安全衛生の確保 保安防災の強化 |

1)ESG安全・品質査察 2)有事への備え |

|

|

労働災害 プロセス事故 |

発生件数ゼロ |

労働災害:重大災害:1件、休業災害11件、不休業災害4件 プロセス事故:6件 |

(注)労働災害における報告は、2023年1月1日から12月31日が対象期間です。